Перестаньте сравнивать компоненты для вращающихся механизмов исключительно по цене за единицу. Этот подход, кажущийся логичным, в 90% случаев ведет к прямым финансовым потерям в среднесрочной перспективе. Рациональное снабжение начинается с расчета полной стоимости владения (TCO). Приобретая подшипники оптом, важно учитывать не только цену, но и затраты на монтаж, обслуживание и простои оборудования. Например, экономия в 2000 рублей на одном узле качения для конвейерной линии может обернуться убытками в 150 000 рублей из-за одного часа остановки производства. Поэтому первоочередная задача снабженца – анализировать не прайс-лист, а эксплуатационные характеристики и прогнозируемый ресурс детали в конкретных условиях работы вашего оборудования.

Ориентация исключительно на известные бренды – это вторая по популярности причина неэффективных трат. Громкое имя не гарантирует максимальный срок службы, если компонент подобран без учета специфики применения. Высокоточная опора вращения, рассчитанная на 20 000 оборотов в минуту в чистой среде, выйдет из строя за считанные недели в редукторе дробилки, работающей при высоких ударных нагрузках и запыленности. В то же время, правильно подобранный аналог от менее именитого производителя, но с усиленными уплотнениями и увеличенным радиальным зазором (например, C3 или C4), прослужит в тех же условиях в 2-3 раза дольше, обеспечив реальную экономию и сокращение простоев. Выбор должен основываться на инженерном расчете, а не на маркетинговых стереотипах.

Ключ к оптимизации расходов на комплектующие лежит в глубоком понимании условий их эксплуатации. Вместо вопроса «Сколько стоит этот элемент?» задавайте своим техническим специалистам и поставщикам другой: «Какой узел обеспечит максимальное время безотказной работы на этом конкретном станке при его текущей нагрузке?». Такой сдвиг в подходе к формированию партий комплектующих позволяет сократить общие эксплуатационные затраты на 15-30% в год, превращая отдел снабжения из центра затрат в инструмент повышения рентабельности производства. Начните собирать статистику по отказам, фиксируя не только артикул вышедшей из строя детали, но и причину поломки: перегрев, абразивный износ, усталость металла, коррозия. Эти данные – ваш главный актив для построения эффективной стратегии приобретения компонентов.

Заблуждение №1: Высокая цена и громкое имя – синонимы долговечности

Распространенное убеждение гласит: чем дороже опора вращения и чем известнее ее производитель, тем дольше она прослужит. На практике это суждение оказывается верным лишь отчасти и часто приводит к необоснованным переплатам. Долговечность компонента определяется не его ценой, а соответствием его конструктивных особенностей реальным условиям эксплуатации. Каждый узел спроектирован под определенный набор параметров: скорость вращения, тип и величину нагрузки (радиальная, осевая, комбинированная), рабочую температуру, уровень вибрации и степень загрязненности среды.

Пример из практики: Электродвигатель мощностью 75 кВт, работающий на целлюлозно-бумажном комбинате, регулярно выходил из строя из-за отказа опор вала. Отдел снабжения, следуя логике «лучшее – значит дорогое», закупал высокоскоростные прецизионные компоненты премиум-сегмента. Однако ресурс не превышал 3-4 месяцев. Инженерный аудит показал, что реальная проблема заключалась не в качестве деталей, а в условиях работы: высокая влажность, постоянное попадание водяного пара и мелких частиц целлюлозы. После замены дорогостоящих открытых узлов на более доступные аналоги с двухсторонними контактными уплотнениями (суффикс 2RS) и заполнением специальной влагостойкой смазкой, интервал между заменами увеличился до 1,5 лет. Экономия составила более 70% на годовом обслуживании только одного этого двигателя.

На что смотреть вместо бренда:

- Класс точности: Для общепромышленного оборудования (насосы, вентиляторы, редукторы) в большинстве случаев достаточно стандартного класса точности P0 (или Normal). Использование более высоких классов (P6, P5) без технического обоснования – это прямая переплата без получения реальных преимуществ.

- Радиальный зазор: Этот параметр определяет «свободу» тел качения внутри дорожек. Неправильный выбор зазора – одна из главных причин преждевременного износа. Для узлов, работающих с натягом на вал и в корпус или при повышенных температурах, требуется увеличенный зазор (C3, C4), чтобы компенсировать тепловое расширение. Установка компонента с нормальным зазором в таких условиях приведет к его заклиниванию.

- Тип сепаратора: Стальной штампованный сепаратор – стандартное и надежное решение для большинства задач. Однако при высоких скоростях или сильных вибрациях предпочтительнее массивные сепараторы из латуни или полиамида, так как они лучше гасят колебания и обеспечивают более стабильную работу.

Заблуждение №2: Экономия на «неответственных» узлах всегда оправдана

Стремление сократить издержки часто толкает на приобретение самых дешевых комплектующих для механизмов, которые не считаются основными или критически значимыми. Логика проста: если этот транспортер перемещает не готовую продукцию, а отходы, то и требования к его надежности ниже. Такой подход игнорирует системный характер производственных процессов. Выход из строя даже второстепенного оборудования может спровоцировать «эффект домино», ведущий к остановке всей технологической цепочки.

Рассмотрим ситуацию на примере системы аспирации в столярном цехе. Вентилятор, удаляющий пыль и стружку, оснащен двумя опорами вала. Стоимость качественного компонента – 3000 рублей, самого дешевого аналога с неясным происхождением – 800 рублей. Экономия на паре – 4400 рублей. Однако у дешевого изделия ресурс в 3-4 раза ниже. Его внезапное разрушение приводит к следующему:

- Остановка вентилятора: В цехе мгновенно повышается концентрация древесной пыли до взрывоопасных значений. Работа на всех станках должна быть немедленно прекращена по требованиям техники безопасности.

- Повреждение смежных узлов: Разрушение сепаратора и тел качения часто приводит к повреждению посадочных мест на валу и в корпусе вентилятора. Стоимость восстановления вала или замены корпуса может составлять десятки тысяч рублей.

- Прямые убытки от простоя: Цех из 10 человек простаивает 3 часа, пока идет ремонт. Потери на зарплате и невыпущенной продукции могут легко превысить 50 000 рублей.

В итоге, кажущаяся экономия в 4400 рублей оборачивается убытками, в десятки раз превышающими эту сумму. Рациональный подход заключается не в поиске самой низкой цены, а в определении минимально допустимого уровня надежности для каждого узла в системе. Для неответственных механизмов можно рассматривать проверенных производителей из среднего ценового сегмента, но полностью отказываться от контроля качества в пользу сомнительных безымянных изделий – стратегически неверно.

Заблуждение №3: Страна производства как главный маркер качества

Стереотип «сделано в Германии/Японии/Швеции – значит качественно, сделано в Китае/Индии – значит плохо» безнадежно устарел в условиях глобализации производства. Сегодня практически все мировые лидеры по выпуску опор вращения имеют заводы в разных странах, включая Азиатский регион. Качество продукции определяется не географическим положением предприятия, а внедренной на нем системой менеджмента качества (например, ISO 9001), уровнем автоматизации линий и стандартами контроля на выходе.

Завод известного европейского бренда, расположенный в Китае, но работающий по внутренним стандартам материнской компании, будет выпускать продукцию, идентичную по качеству той, что сделана в Европе. И наоборот, мелкое кустарное производство в Европе может не выдерживать никакой критики. Более того, именно на волне этого стереотипа процветает рынок контрафакта. Подделки часто маскируются под продукцию из «правильных» стран, имея при этом непредсказуемый ресурс и характеристики.

Как принимать решение о приобретении, игнорируя географию:

- Авторизованные дистрибьюторы: Лучшая защита от подделок и гарантия качества – работа с официальными представителями брендов. Они несут ответственность за происхождение товара и могут предоставить все необходимые сертификаты.

- Техническая документация: Запрашивайте у поставщика не только сертификат соответствия, но и паспорт на изделие, где указан конкретный завод-изготовитель. Это позволяет проверить информацию и убедиться, что предприятие действительно входит в структуру бренда.

- Входной контроль: Внедрите на предприятии процедуру выборочного входного контроля для партий комплектующих. Проверка геометрии, качества обработки поверхностей и наличия правильной маркировки позволяет отсеять грубые подделки еще на этапе приемки.

Ориентируйтесь не на страну на упаковке, а на репутацию поставщика и наличие прозрачной цепочки поставок от завода до вашего склада.

Заблуждение №4: Полное доверие каталожным данным без анализа реальных условий

Технические каталоги производителей – это источник ценной информации, но ее нужно уметь правильно интерпретировать. Указанные в них значения динамической и статической грузоподъемности, а также предельной частоты вращения рассчитаны для идеальных, лабораторных условий: точная соосность вала и корпуса, работа при температуре 20°C, использование рекомендованной смазки и полное отсутствие загрязнений. В реальной жизни таких условий не существует практически никогда.

Любое отклонение от идеала снижает фактический ресурс компонента. Например:

- Перекос вала всего на 0.05° может сократить срок службы шарикового узла на 50%.

- Повышение рабочей температуры с 50°C до 100°C требует использования специальной высокотемпературной смазки, иначе стандартная смазка вытечет или коксуется, что приведет к масляному голоданию и быстрому выходу из строя.

- Вибрация от соседнего оборудования создает дополнительные динамические нагрузки, не учтенные в стандартном расчете, что требует выбора компонента с большим запасом прочности.

Поэтому процесс выбора должен выглядеть не как простое сопоставление артикулов, а как диалог между отделом снабжения и технической службой (механиками, инженерами). Снабженец должен получить от них не просто номер детали, а полное описание условий ее работы. Только с этой информацией можно обратиться к поставщику за подбором оптимального, а не просто формально подходящего решения. Грамотный поставщик всегда задаст уточняющие вопросы о нагрузках, оборотах и среде эксплуатации, прежде чем предложить конкретную модель. Если же продавец без вопросов готов отгрузить любой названный вами артикул, это повод задуматься о его компетентности и заинтересованности в долгосрочном сотрудничестве.

Мифы о подшипниках, мешающие выгодным закупкам

Оптимизируйте затраты на комплектующие, отказавшись от выбора деталей исключительно по громкому имени производителя. Для 70% стандартных применений, таких как редукторы общего назначения, конвейерные ролики или сельскохозяйственная техника с невысокими оборотами, использование узлов от менее известных, но сертифицированных заводов (например, OEM-поставщиков для автомобильной промышленности) снижает расходы на 20-40% без потери ресурса. Премиум-марки (SKF, FAG, NSK) оправданы только в высокоточных и высоконагруженных узлах: шпиндели станков с ЧПУ, турбины, ответственные редукторы, где цена отказа несоизмеримо выше стоимости самой детали.

Заблуждение №1: «Только премиум-бренд гарантирует результат»

Это утверждение справедливо лишь для узкого сегмента оборудования. Реальность такова, что крупные бренды часто размещают производство стандартных серий на тех же заводах в Азии, что и производители среднего ценового сегмента. Ключевое отличие – в системе контроля качества и финальной отбраковке. Для узла, работающего при 500 об/мин под умеренной нагрузкой, ресурс качественного изделия от проверенного азиатского производителя (например, ZWZ, C&U) и европейского премиум-бренда будет практически идентичен. Переплата за имя в таком случае – это нерациональное расходование бюджета.

Практический сценарий:

Для ремонта вентиляционной установки, где скорость вращения не превышает 1500 об/мин, был предложен шариковый радиальный элемент 6205 от двух производителей: европейского премиум-класса за 800 рублей и от проверенного китайского завода (категория «A») за 300 рублей. Оба изделия имеют одинаковые динамическую и статическую грузоподъемность. Учитывая, что установка работает в стабильных условиях без ударных нагрузок, ресурс обоих компонентов до плановой замены через 3 года будет одинаковым. Выбор более доступного варианта экономит более 60% бюджета на комплектацию без компромиссов в надежности для данного конкретного применения.

Заблуждение №2: «Чем ниже цена, тем лучше сделка»

Фокусировка исключительно на минимальной стоимости приводит к колоссальным скрытым издержкам. Совокупная стоимость владения (Total Cost of Ownership, TCO) – вот метрика, которая действительно отражает экономическую эффективность. Дешевый безымянный компонент может выйти из строя в 5-10 раз быстрее качественного аналога.

Рассмотрим на примере:

- Вариант А: Безымянный элемент качения за 100 рублей. Срок службы в узле – 3 месяца.

- Вариант Б: Элемент от производителя среднего сегмента с хорошей репутацией за 250 рублей. Срок службы – 18 месяцев.

За полтора года потребуется 6 замен «дешевого» компонента и только одна «дорогого».

Расчет TCO за 18 месяцев:

- Вариант А: 6 шт. × 100 руб. (стоимость деталей) + 6 замен × 2 часа × 1000 руб./час (стоимость работы) + 6 простоев × 4 часа × 5000 руб./час (потери от простоя оборудования) = 600 + 12 000 + 120 000 = 132 600 рублей.

- Вариант Б: 1 шт. × 250 руб. + 1 замена × 2 часа × 1000 руб./час + 1 плановый простой × 2 часа × 0 (плановый простой не несет потерь) = 250 + 2000 = 2 250 рублей.

Таким образом, первоначальная экономия в 150 рублей оборачивается почти 60-кратными потерями. Всегда оценивайте стоимость часа простоя вашего оборудования перед тем, как выбрать самый доступный на рынке вариант.

Заблуждение №3: «Страна производства – главный маркер качества»

Глобализация стерла четкие границы. Сегодня завод SKF в Китае, работающий по стандартам SKF, выпускает продукцию, не уступающую той, что сделана на заводе в Германии. Проблема не в географии, а в происхождении. Опасность представляют не изделия, произведенные в Азии под контролем известного бренда, а контрафакт и продукция от подпольных цехов, которые имитируют внешний вид оригинальных деталей.

Что действительно имеет значение:

- Авторизация поставщика. Приобретайте компоненты только у официальных дистрибьюторов или проверенных компаний, которые могут подтвердить цепочку поставок от производителя.

- Сертификаты соответствия. Запрашивайте у продавца документы, подтверждающие качество и происхождение партии.

- Внешний вид и упаковка. Оригинальная продукция имеет качественную полиграфию на упаковке, четкую и ровную лазерную маркировку на самом изделии, а также защитные голограммы или QR-коды для проверки подлинности. Контрафакт часто выдает себя небрежной упаковкой и «кривой» маркировкой.

Следовательно, вопрос не в том, где сделана деталь, а в том, кто ее сделал и кто несет ответственность за ее качество.

Заблуждение №4: «Запас по точности и скорости никогда не повредит»

Приобретение опорных узлов с избыточными характеристиками – прямое финансовое расточительство. Установка высокоточного компонента класса P5 (ABEC 5) вместо стандартного P0 (ABEC 1) в узел, не требующий такой точности (например, в опору вала мешалки), не даст никакого прироста производительности или ресурса, но увеличит стоимость детали в 3-5 раз.

Более того, это может навредить. Высокоточные компоненты требуют:

- Более жестких допусков на посадочные места вала и корпуса. Если они не соблюдены, внутренние зазоры в детали нарушатся, что приведет к перегреву и преждевременному разрушению.

- Более чистых условий монтажа. Попадание даже микроскопической частицы грязи в такой узел может стать фатальным.

- Специализированных смазочных материалов.

Рекомендация: Всегда руководствуйтесь паспортом оборудования или конструкторской документацией. Инженеры уже заложили в проект оптимальный класс точности и тип компонента. Если документации нет, анализируйте условия работы: скорость вращения, тип нагрузки (радиальная, осевая, комбинированная), рабочую температуру и на основе этих данных подбирайте адекватное решение, не переплачивая за ненужные технические параметры.

Заблуждение №5: «Новая деталь в коробке не может испортиться»

Неправильное хранение и транспортировка могут уничтожить ресурс нового, даже самого дорогого, компонента еще до его установки. Опорные узлы – это прецизионные изделия, уязвимые к внешним факторам.

Основные риски при хранении:

- Коррозия. Хранение на влажном складе или в условиях резких перепадов температур вызывает конденсацию влаги на металлических поверхностях, приводя к микрокоррозии дорожек и тел качения. Этот дефект незаметен глазу, но проявится в виде шума и вибрации сразу после монтажа.

- Загрязнение. Деталь должна оставаться в герметичной заводской упаковке до момента установки. Распаковка «посмотреть» на пыльном складе – гарантия попадания абразивных частиц внутрь.

- Ложное бринеллирование. При хранении в условиях постоянной вибрации (например, на стеллаже у работающего станка) тела качения могут продавить микроуглубления на дорожках. Это невидимое повреждение приведет к быстрому выходу узла из строя.

- Механические повреждения. Падение коробки с деталью может вызвать внутренние микротрещины или деформации, которые невозможно обнаружить без специального оборудования.

Эффективное снабжение – это не только выбор правильной детали по оптимальной цене, но и обеспечение ее сохранности до момента монтажа. Обучите персонал склада правилам обращения с этими компонентами, чтобы инвестиции в качественные детали не были обесценены халатностью.

Почему самый дорогой подшипник не всегда является лучшим выбором для вашего оборудования

Избыточная точность: Когда класс P2 – это деньги на ветер

Класс точности опоры качения определяет предельные отклонения в ее геометрических размерах и биении. Шкала градации (по стандарту ISO) выглядит так: P0 (стандартный), P6, P5, P4, P2. Чем меньше цифра, тем выше точность и, соответственно, цена. Деталь класса P2 может стоить в 10-20 раз дороже своего аналога класса P0.

Практический сценарий: Редуктор ленточного конвейера на зерновом элеваторе. Скорость вращения вала – 150 об/мин, нагрузки – радиальные, умеренные, среда – пыльная. Установка в этот узел опоры качения класса точности P4 или P2 от премиум-производителя не даст абсолютно никакого прироста производительности или ресурса. Наоборот, такой прецизионный компонент более чувствителен к несоосности валов и деформации корпуса, которые в таком оборудовании неизбежны. Результат – преждевременный выход из строя дорогостоящей детали. Здесь идеально подойдет стандартное изделие класса P0 (или P6) с соответствующими уплотнениями, стоимость которого будет в разы ниже.

Где высокая точность оправдана:

- Шпиндели металлообрабатывающих станков с ЧПУ (классы P4, P2) – для обеспечения микронной точности обработки.

- Высокоскоростные турбины и компрессоры (P5, P4) – для минимизации вибраций и потерь.

- Оборудование для производства полупроводников – где биение вала напрямую влияет на качество продукции.

Для 90% промышленного оборудования (насосы, вентиляторы, редукторы общего назначения, сельхозтехника) стандартного класса точности P0 более чем достаточно.

Тепловой и радиальный зазор: Несоответствие, ведущее к разрушению

Радиальный зазор – это внутренний люфт между телами качения и кольцами. Он компенсирует тепловое расширение деталей во время работы. Маркировка C1, C2, CN (нормальный), C3, C4, C5 указывает на величину этого зазора. Самый дорогой компонент с нормальным зазором (CN) мгновенно выйдет из строя там, где требуется увеличенный (C3 или C4).

Пример из практики: Электродвигатель мощностью 55 кВт. Во время работы его вал и внутреннее кольцо опоры нагреваются значительно сильнее, чем корпус. Если установить деталь с нормальным зазором (CN), тепловое расширение полностью «выберет» этот зазор. Возникнет внутренний натяг, который приведет к резкому росту трения, перегреву и заклиниванию узла в течение нескольких часов работы. Правильным решением здесь будет использование опоры с увеличенным зазором C3, которая спроектирована для таких условий. Примечательно, что изделие с зазором C3 часто стоит столько же или даже дешевле аналога с зазором CN от того же производителя.

Как выбрать правильный зазор:

- CN (Normal): Универсальные применения, где нет значительного нагрева или посадки с большим натягом.

- C3: Электродвигатели, насосы, компрессоры, валы с горячей посадкой. Самый распространенный зазор в промышленности после CN.

- C4/C5: Высокотемпературное оборудование – печные вентиляторы, ролики прокатных станов, вибротехника.

Выбор компонента с неправильным зазором – одна из главных причин преждевременных отказов, независимо от его цены и бренда.

Материал сепаратора: Сталь, латунь или полиамид?

Сепаратор удерживает тела качения на равном расстоянии. Его материал напрямую влияет на скоростные характеристики, виброустойчивость и стоимость изделия. Премиальный компонент с массивным латунным сепаратором будет не лучшим, а худшим решением для высокоскоростного узла.

Сравнительный анализ:

- Штампованный стальной сепаратор: Самый распространенный и доступный вариант. Подходит для большинства стандартных применений с умеренными скоростями и вибрациями.

- Массивный латунный сепаратор (маркировка M или MA/MB): Обладает высокой прочностью. Идеален для оборудования с высокими ударными нагрузками и вибрациями (вибросита, дробилки, крупные редукторы). Он тяжелее стального, что создает большую инерционную нагрузку на высоких скоростях.

- Полиамидный сепаратор (маркировка T, TN, TN9): Легкий, эластичный, обладает низким коэффициентом трения. Позволяет достигать максимальных скоростей вращения. Оптимален для высокооборотистых шпинделей, электроиструмента. Его слабое место – температурный предел (обычно до +120°C).

Неверное решение: Установить деталь с тяжелым латунным сепаратором в узел, вращающийся со скоростью 20 000 об/мин. Центробежные силы приведут к быстрому износу и разрушению сепаратора. Более дешевый аналог с полиамидным сепаратором в этом случае прослужит в десятки раз дольше.

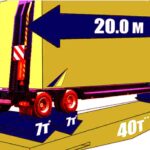

Анализ совокупной стоимости владения (TCO) вместо цены за единицу

Рациональное приобретение деталей для оборудования – это оценка не только закупочной цены, но и всех последующих расходов. Сюда входят затраты на монтаж, обслуживание, а главное – потери от простоя оборудования в случае отказа.

Мини-кейс: Опоры для ответственного насоса

Допустим, час простоя насоса обходится предприятию в 500 у.е. Рассмотрим три варианта комплектации:

- Вариант «Премиум»: Компонент от ведущего мирового бренда. Цена: 120 у.е. Прогнозируемый ресурс: 15 000 часов.

- Вариант «Оптимум»: Компонент от надежного производителя среднего ценового сегмента с нужными спецификациями (правильный зазор C3, уплотнения 2RS). Цена: 50 у.е. Прогнозируемый ресурс: 10 000 часов.

- Вариант «Эконом»: Дешевое изделие неизвестного происхождения. Цена: 15 у.е. Прогнозируемый ресурс: 1 500 часов.

Расчет на 15 000 часов работы:

- Вариант «Премиум»: 1 деталь * 120 у.е. = 120 у.е. (без учета стоимости замены).

- Вариант «Оптимум»: Потребуется 1,5 детали (одна замена). Стоимость деталей: 100 у.е. Стоимость одной замены (работа + 2 часа простоя): 1000 у.е. Итого: 100 + 1000 = 1100 у.е.

- Вариант «Эконом»: Потребуется 10 деталей (9 замен). Стоимость деталей: 150 у.е. Стоимость девяти замен (работа + 18 часов простоя): 9000 у.е. Итого: 150 + 9000 = 9150 у.е.

В этом сценарии выбор самого дорогого компонента оказывается экономически самым оправданным. Однако, если бы час простоя стоил 10 у.е., а ресурс «Оптимум» варианта был бы 12 000 часов, то он стал бы лидером по TCO. Это доказывает, что выбор всегда зависит от конкретных экономических и технических условий, а не от простого сравнения ценников. Самый дорогой компонент не является панацеей, а лишь одним из вариантов, эффективность которого нужно подтверждать расчетом.